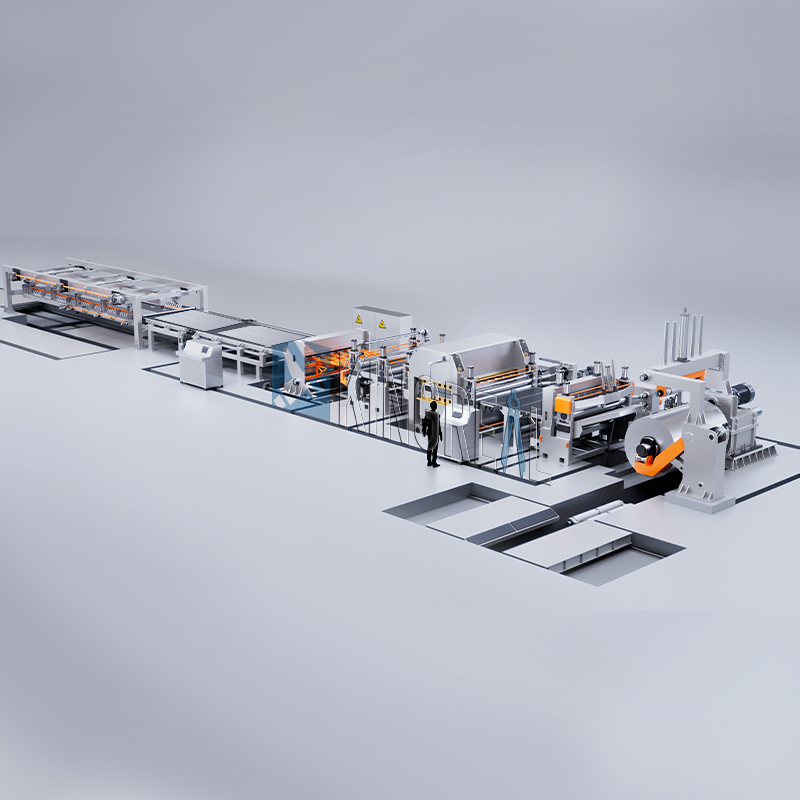

Udstyrs nøjagtighed spiller en afgørende rolle i produktionsprocessen afmaskiner til skåret i længder.

Denne artikel vil dykke ned i forskellige aspekter af metalpladeskårne linjer, herunder mekanisk strukturnøjagtighed, elektrisk kontrolsystems nøjagtighed, værktøjskvalitet og vedligeholdelse, håndtering og positionering af arkmateriale og procesparameteroptimering, hvilket fuldt ud afslører hemmelighederne bag metalpladeskårne maskinkvalitet.

(1) Mekanisk strukturnøjagtighed for metalskåret maskine

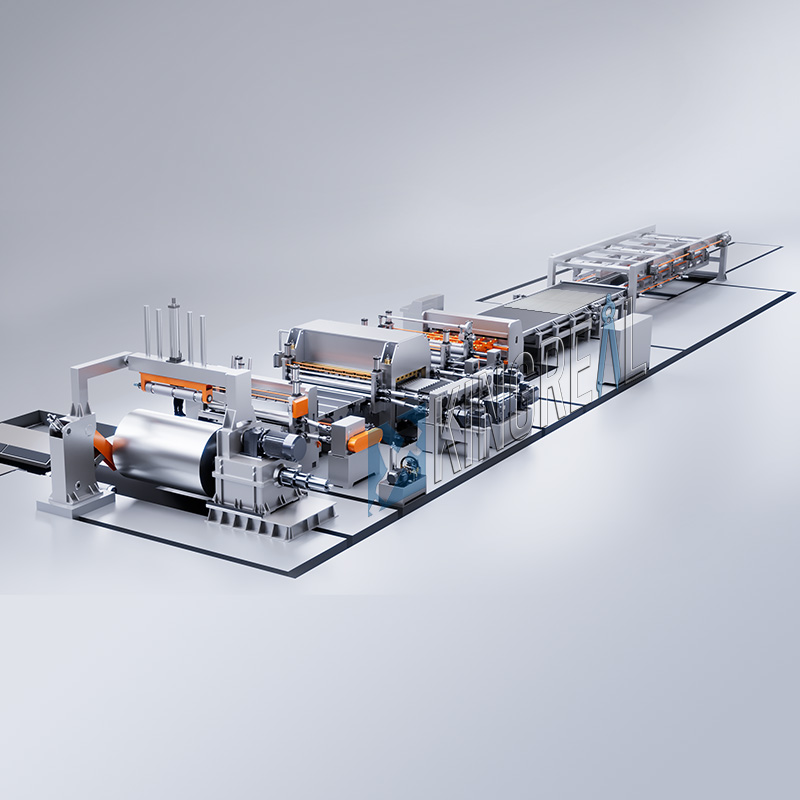

Den mekaniske struktur af enmetalplade skåret i længdelinjeer dens fundament, og fremstillingsnøjagtigheden af hver komponent påvirker dens samlede ydeevne markant.

Hvis f.eks. styreskinnernes rethed afviger væsentligt under bearbejdningen, vil pladematerialet forskydes under transporten, hvilket resulterer i unøjagtige snitdimensioner.

Ydermere er stigningsnøjagtigheden af blyskruen lige så kritisk, hvilket direkte bestemmer nøjagtigheden af materialetilførsel. Pitchfejl kan forårsage afvigelser i snitlængden, hvilket påvirker kvaliteten af det endelige produkt.

For eksempel, for den tynde kobberfolie, der kræves til højpræcisions elektroniske komponenter, er kravene til føringsskinnens rethed og blyskruens stigning ekstremt høje. Enhver lille afvigelse kan resultere i ukvalificerede kobberfoliedimensioner og derved påvirke de elektroniske komponenters ydeevne.

(2) Elektrisk kontrolsystems nøjagtighed for metalskåret maskine

Det elektriske styresystem af en pladeskåret i længdelinje regulerer udstyrets driftsparametre. Dens nøjagtighed påvirker direkte værktøjets fremføringshastighed og skæreposition.

Nøjagtig servomotorstyring er meget vigtig under forarbejdning af autodele, især højstyrke stålplader. Den garanterer komponentens dimensionelle konsistens og opfylder standarder for bilmontering ved at sikre, at enhver forskydningsplaceringsfejl forbliver inden for et meget snævert område.

Desuden er reaktionshastigheden af kontrolsystemet vigtig. Hurtig og præcis respons giver mulighed for rettidige justeringer af metalplader, der er skåret i længde, maskinens driftsforhold, hvilket undgår kvalitetsproblemer forårsaget af forsinkelser.

(1) Valg af værktøjsmateriale til maskine til skåret i længde

IDen mekaniske struktur af en, valg af værktøjsmateriale skal være baseret på egenskaberne for den plade, der behandles.

Højhastighedsstålværktøj er velegnet til almindelige bløde stålplader, da de giver stor skæreydelse og en overkommelig pris. Men hårdmetalværktøjer er nødvendige for at bearbejde hårdere plader såsom rustfrit stål og legeret stål.

Deres store hårdhed og slidstyrke forlænger virkelig værktøjets levetid og garanterer skærekvalitet.

Forarbejdning af titanlegeringsplader i rumfartssektoren kræver endnu mere strenge værktøjsmaterialer, hvilket nødvendiggør brugen af specifikke ultrahårde værktøjsmaterialer for at modstå legeringens høje styrke og sejhed.

(2)Værktøjskantforberedelse til metalskåret maskine

Kvaliteten af den afklippede overflade er meget påvirket af værktøjets skarpe og robuste kant. Skarpe og glatte kanter på fintslebne skæreværktøjer hjælper med at minimere grater og rifter ved klipning af metalplader.

Skæreinstrumenter af høj kvalitet, for eksempel til bearbejdning af aluminiumplader til arkitektonisk udsmykning, garanterer en glat, jævn forskydningsoverflade, hvilket reducerer behovet for efterslibning og forbedrer produktets udseende og produktionseffektivitet.

Ydermere skal skæreværktøjets kantgeometri justeres i henhold til metalpladens tykkelse og materiale for at sikre ensartet fordeling af forskydningskraften og dermed forhindre spændingskoncentration, der kan forårsage metaldeformation.

(3)Værktøjsvedligeholdelse og udskiftning af metalpladeskårne maskine

Regelmæssig vedligeholdelse og pleje af værktøjet, såsom rengøring og oliering, kan effektivt forhindre rust og øget slid.

Overvågning af værktøjsslid og omgående udskiftning af svært slidte værktøj er afgørende for at sikre kontinuerlig og stabil drift af metalpladen, der er skåret i længden. Generelt bør udskiftning af værktøj overvejes, når skærkantsliddet når et vist niveau (f.eks. 0,2 mm-0,5 mm, afhængigt af værktøjsmaterialet og det metalplade, der behandles).

Fortsat brug af alt for slidt værktøj kan betydeligt reducere kvaliteten af pladeskæring, hvilket fører til dimensionsafvigelser og øgede grater.

(1) Valg af værktøjsmateriale til maskine til skåret i længde

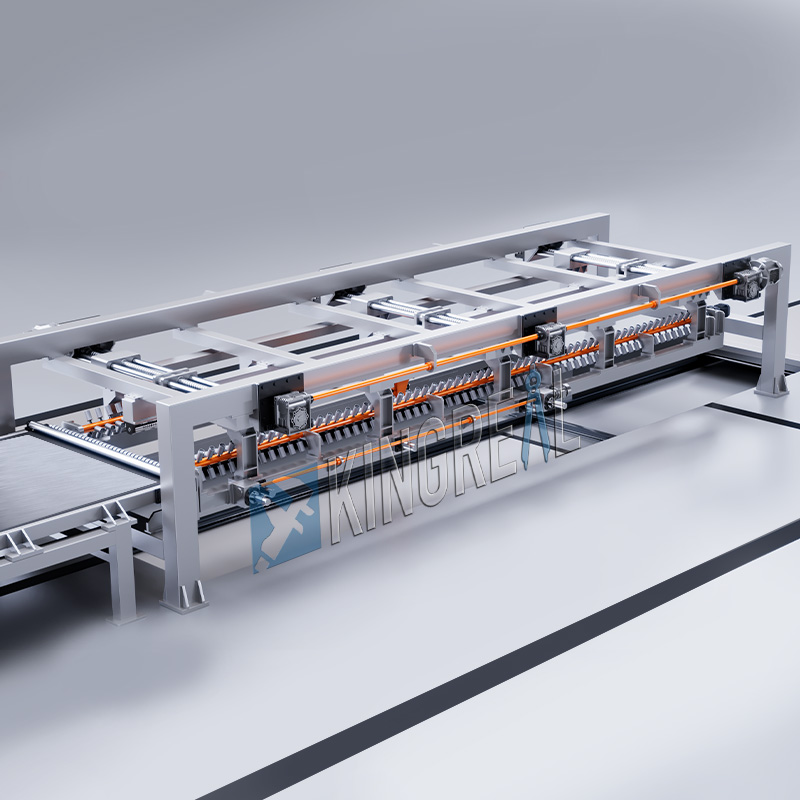

Et stabilt fremføringssystem er essentielt for at sikre ensartet og nøjagtig arkindføringmetalplade skåret i længde maskine.

Fremføringsrullernes overfladeruhed og rundhed kan påvirke en jævn pladetransport. Arket vil vibrere under transport, hvis fremføringsvalserne er ru eller ikke runde nok, hvilket forårsager variationer i forskydningsdimensioner.

Desuden er fremføringsmotorens drivmomentstabilitet vigtig; variationer i drivmomentet kan forårsage uregelmæssige tilspændingshastigheder.

For eksempel er der behov for et meget stabilt fodringssystem ved bearbejdning af galvaniserede stålplader til apparathuse for at garantere konstante forskydningsdimensioner og dermed bevare monteringspræcisionen.

(2) Positioneringsanordningens nøjagtighed for metalplade skåret i længdelinje

En præcis positioneringsanordning sikrer, at arket er korrekt placeret før klipning. Positioneringsanordningens nøjagtighed skal justeres i henhold til arkets krav til behandlingspræcision, generelt opnå ±0,1 mm til ±0,5 mm.

Almindelige positioneringsmetoder omfatter mekanisk positionering og fotoelektrisk positionering. Mekanisk positionering giver en enklere struktur, men relativt lav nøjagtighed, mens fotoelektrisk positionering giver højere nøjagtighed og hurtigere reaktionshastigheder.

Ved behandling af ark til præcisionsinstrumentkomponenter bruges fotoelektriske positioneringsanordninger ofte til effektivt at sikre nøjagtig arkpositionering og forbedre produktkvaliteten.

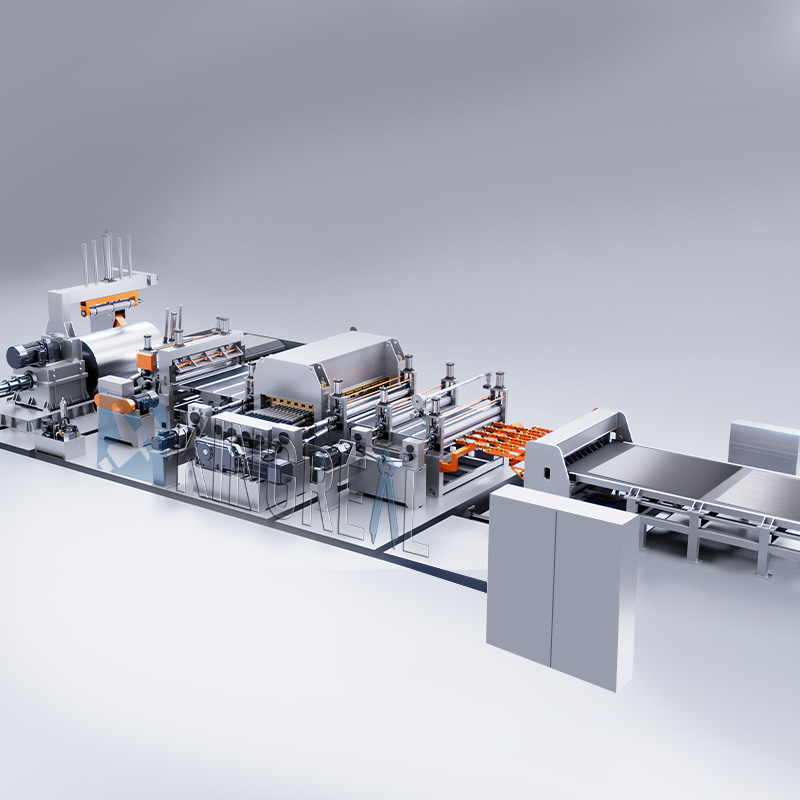

(1) Justering af forskydningshastighed for maskine til skåret i længde

Forskydningshastigheden skal vælges i henhold til pladens tykkelse og materiale. Forskydningshastigheden kan hæves for tyndere plader for at øge outputeffektiviteten.

For tykkere eller hårdere plader kan for høje forskydningshastigheder dog bøje pladen og øge værktøjsslitaget. For eksempel kan forskydningshastigheden justeres til 30-50 slag i minuttet for bearbejdning af almindelige stålplader med en tykkelse på 1 mm; for højstyrke stålplader med en tykkelse på 5 mm skal forskydningshastigheden sænkes til 10-20 slag i minuttet.

(2) Forskydningsspalteindstilling for metalplade skåret i længdelinje

Forskydningsgabet refererer til afstanden mellem det øverste og det nederste skæreværktøj. Dens størrelse påvirker markant kvaliteten af den afklippede overflade og levetiden af skæreværktøjerne.

For lille et mellemrum vil fremskynde værktøjsslid og endda beskadige værktøjerne, mens for stort mellemrum vil forårsage grater og rifter på den afklippede overflade.

Generelt skal forskydningsgabet indstilles til 5%-10% af pladetykkelsen (den specifikke værdi afhænger af pladematerialet).

Desuden er fremføringsmotorens drivmomentstabilitet vigtig; variationer i drivmomentet kan forårsage uregelmæssige tilspændingshastigheder.